一、屈服強度

屈服強度是金屬材料發生屈服現象時的屈服極(jí)限(xiàn),也就是(shì)抵抗微量塑(sù)性變形(xíng)的應力。對(duì)於無明顯屈服現象出現的金屬材料,規定以產生0.2%殘餘變形的應力(lì)值作(zuò)為其(qí)屈服極限,稱為條件屈(qū)服極限或屈服強度。

大於屈服強度的外力作用,將會使零件永久失效,無法恢複。如低碳鋼的(de)屈服極限為207MPa,當大於此極限的外(wài)力作用之下(xià),零件(jiàn)將會產生永(yǒng)久變形,小(xiǎo)於這個的,零件還會恢複原來的樣子。

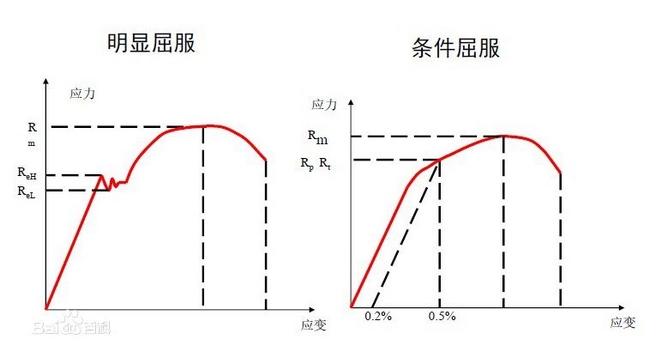

1)對於屈服現象明顯的材料,屈服強度就是屈服點的應力(屈服值);

2)對於屈(qū)服現象不明顯的(de)材料(liào),與應力-應變的(de)直線關係的(de)極限偏差達到規定值(通常為0.2%的原(yuán)始標距)時的應(yīng)力。通常用作固體材(cái)料(liào)力學機械性質的評價指標,是材料的實際使用極限。因為在應力超過材料屈服極限後產生頸(jǐng)縮,應(yīng)變(biàn)增大,使材料破壞,不能正常使用。

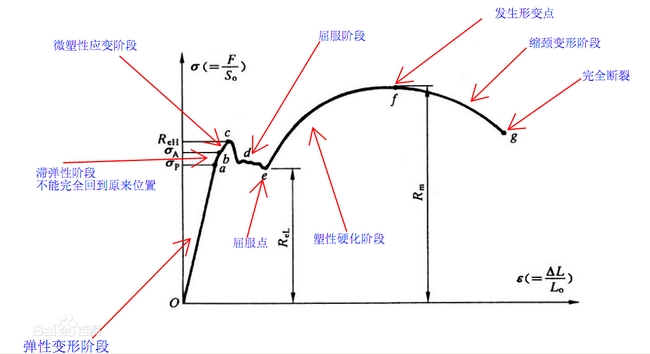

當應(yīng)力超過彈性極限後,進入屈服階段(duàn)後,變形增加較快,此時除了產生彈性變形外,還產生部分塑性變形。當應力達到b點後,塑性(xìng)應變急劇增加,應力應變出現微小波動,這種現象稱(chēng)為屈服(fú)。這一階段(duàn)的(de)***大、***小應力分別稱為上屈服點和下屈服點。由於(yú)下屈服點的數值較為穩定,因此以它作(zuò)為材料抗力的指標,稱為屈服點或屈服強度(ReL或Rp0.2)。

有些鋼材(如高碳(tàn)鋼)無(wú)明顯的屈(qū)服現象,通常以發生微量的(de)塑性變形(0.2%)時的應力作為該鋼材的屈服強度,稱(chēng)為條件屈服強(qiáng)度。

首(shǒu)先解釋一(yī)下材料受力變形。材料的變形分(fèn)為彈性變形(外力(lì)撤銷後可以恢複原來形(xíng)狀)和塑性(xìng)變形(外力撤銷後不能恢複原來(lái)形狀,形狀發生變(biàn)化,伸長或縮短)。

建築鋼材以 屈服強度 作為設計應力(lì)的(de)依據。

屈服極(jí)限,常用符號σs,是材料屈服的臨界應力(lì)值。

1)對於屈服現(xiàn)象明顯的材料,屈服強度就是屈服點的應力(屈服值);

2)對於屈服現象不明(míng)顯的材料,與應力-應變的直線關係(xì)的(de)極限偏(piān)差達到規定值(通常為材料發生0.2%延伸率)時的(de)應力(lì)。通常用作(zuò)固體材料力學機械性質的評價指標,是材料的實際(jì)使用極限。因為在應力超過材料屈服極(jí)限後產生塑性變形,應變增(zēng)大,使材料失效,不能正常使用。

二、類型

1、銀(yín)文屈服(fú):銀紋現(xiàn)象與應力發(fā)白。

2、剪切屈服。

屈服強度測定

無明顯屈服現象(xiàng)的金(jīn)屬材料需測量其規定非(fēi)比例延伸強度或(huò)規定殘(cán)餘伸長應力,而有明顯屈服現象的(de)金屬材料,則可以測量其屈服強(qiáng)度、上屈服強(qiáng)度、下屈(qū)服強度(dù)。一般而言,隻測定下屈服強度。

通常(cháng)測定上屈服強度及下屈服強度的方法有兩種:圖示法和指針法。

圖示法

試驗時用自(zì)動記(jì)錄裝置(zhì)繪製力-夾頭位移圖(tú)。要求力軸比例為每(měi)mm所代表的應力一般小於10N/mm²,曲線至少(shǎo)要繪製(zhì)到屈服(fú)階段結束點。在曲線上確定(dìng)屈服平(píng)台恒定的力Fe、屈服階段(duàn)中力(lì)首次下降前的***大力Feh或(huò)者不到初始瞬時效(xiào)應的***小力FeL。

屈服(fú)強度、上(shàng)屈服強度、下(xià)屈服(fú)強度可以按以下公式來計算(suàn):

屈服強度計算公式:Re=Fe/So;Fe為屈服時的恒定力。

上屈服強度計算公式:Reh=Feh/So;Feh為屈服階段中力(lì)首次(cì)下降(jiàng)前的***大力。

下屈(qū)服(fú)強度計算公式:ReL=FeL/So;FeL為不到初始瞬時效應的***小力FeL。

指針法

試驗(yàn)時,當(dāng)測力度盤的指針首次停止轉動的恒定力或者(zhě)指針首次(cì)回轉前的***大力或者不(bú)到(dào)初始瞬時效應的***小(xiǎo)力,分(fèn)別對應著屈服(fú)強度、上屈服強度、下屈服強度。

三、標準

建設工程上常用的屈(qū)服標準有三種:

1、比例極限應力-應(yīng)變曲線上符合線性關係的***高應力,國際上常采用σp表示,超過σp時即認為材料開始屈服。

2、彈(dàn)性極(jí)限試樣加載後再卸載,以不(bú)出現殘留的永久變形為標準,材料能夠完全彈性恢(huī)複的***高應力。國際上通常以(yǐ)ReL表示。應力(lì)超過(guò)ReL時即(jí)認為材料開始(shǐ)屈服。

3、屈(qū)服強度以規定發生一定的殘留(liú)變形為標準,如通常以0.2%殘(cán)留變(biàn)形(xíng)的應力作為屈服強度,符號為Rp0.2。

四、影響(xiǎng)因(yīn)素

影響屈(qū)服強度(dù)的內在因(yīn)素有:結合鍵、組織(zhī)、結構、原子本性。

如將(jiāng)金屬的屈服強度與(yǔ)陶瓷、高分子材料比較可看出結合鍵的影響是根本性的。從組織結構的影響來看,可以有四種(zhǒng)強化機製影(yǐng)響金屬材料的屈服強度,這就是:

(1) 固溶強化;

(2) 形變強化;

(3) 沉澱強化和彌散強化;

(4) 晶界和亞晶強化。

沉澱強化和細晶強化是工業合金中提高材料屈服強度的***常用的手段。在這幾種(zhǒng)強化機製中,前三種機製在提高材料強度的同時,也降低了塑性,隻有細化(huà)晶粒和亞晶,既能提高強度又能增加塑性(xìng)。

影響屈服(fú)強度的外在(zài)因素有:溫度、應變速率、應(yīng)力狀態。

隨(suí)著溫度的降低與應變速率的(de)增高(gāo),材料的屈服強度升高,尤其是體心立方金屬對溫度(dù)和應變速率特別敏感(gǎn),這導致了鋼的低溫脆化。應力(lì)狀態的影響也很重要。雖然屈服強度是反映材料(liào)的內在性能的一個本質指標(biāo),但應力狀態不同,屈服強度值也不同。我(wǒ)們通常(cháng)所說的材料的屈服強度一般是指在單向拉伸(shēn)時(shí)的屈服強度。

五、工程意義

傳統的強度設計方法,對塑性材料,以屈服強度為標準,規定許(xǔ)用應力[σ]=σys/n,安全係數n因場合不同可從1.1到2或更大(dà),對脆性材(cái)料,以抗拉強度(dù)為標準,規定許用應力[σ]=σb/n,安全係數n一般取6。

需(xū)要注意的是,按照傳統的(de)強度設計方法,必然會導致(zhì)片麵(miàn)追求材料的高屈服強度,但是隨著材料屈服強度的提(tí)高,材料的抗脆斷強度在降低,材料的脆斷危險性增加了。

屈服(fú)強(qiáng)度不僅有直接的使用意義,在工程上也是材料的某些力學行為和工藝性能的大致度量。例如材料屈服強度增高,對應力腐蝕和氫脆就(jiù)敏感;材料(liào)屈服(fú)強度低(dī),冷加工成型性能和焊接性能就好等等。因(yīn)此,屈服強度是材料性能(néng)中不可缺少(shǎo)的重要指標。

【擴展閱讀】

午夜福利视频不鏽鋼,不鏽鋼倉儲、加工、配送

固話:0510-6689 2161

手機:188 6160 5033

關鍵詞:不鏽鋼,屈服強(qiáng)度

上(shàng)一(yī)篇:不(bú)鏽鋼表(biǎo)麵(miàn)狀態有哪幾種? 下一篇:避免激光焊(hàn)接(jiē)變形的有效方法