鈑金加工工藝不斷地精益求精,尤其(qí)是在一些精密不鏽鋼折彎、不鏽鋼裝飾件折彎、鋁合金折彎、飛機零件折彎、銅板折彎等應用上,進一步對成(chéng)形工件的表麵質量提出(chū)了更高的要(yào)求(qiú)。

傳統的折彎工藝較易對工件的表麵造成損傷(shāng),與模具接觸的表麵會(huì)形成一條明顯壓痕或刮痕,從而影響***終產品的美觀度(dù),降低了用戶對產品的價值判(pàn)斷。

一、折彎壓痕出現的原因

本文以折彎一個V形零件為例進行論述。鈑(bǎn)金折彎是金屬板料在折彎機凸模(mó)或凹模的(de)壓力下,首先經過彈性變形,然後進入塑性變形的成形過程。在塑(sù)性彎曲的開始階段,板料是自由(yóu)彎(wān)曲(qǔ)的。隨著凸模或凹模對板料的施壓,板料與凹模V形槽內表麵(miàn)逐(zhú)漸靠緊,同時(shí)曲率(lǜ)半徑和(hé)彎曲(qǔ)力臂也(yě)逐漸變小,繼續加壓直到行程終止,使凹模與板(bǎn)材三點靠緊全(quán)接觸,此時完成一個V形彎曲(qǔ)。

折彎時,由於金屬板料會受到折彎模具的擠壓而產(chǎn)生彈性變形,板料與凹模的接觸點便會隨著折彎工序的進行而滑移。折彎工序中板料會經曆彈性變形和塑性變形兩個明顯的(de)階段,在折彎工序中又會有保壓的(de)過程(模具與板料三點接(jiē)觸),所以在(zài)折彎工序完成(chéng)後,會形成三條壓痕線。

這些壓痕線一般是板料與凹模V槽肩部擠壓(yā)摩擦產生的,故叫做肩部壓痕,如圖1、圖2所示,形成肩部壓(yā)痕的主(zhǔ)要原因可以(yǐ)簡單歸類為以下幾種。

圖1 折彎過(guò)程示意圖

圖2 折彎壓痕

1. 折彎方式

既然前麵說肩部壓痕的產生跟板料與凹模V槽肩部接觸有關,那(nà)麽在折彎過程中,凸模與凹模之間的間隙不同影響板材受到的壓應力,產生壓痕的幾率(lǜ)和程度也會不一樣,如圖3所示。

相同V槽的條件下,折彎工件的折彎角度越大,金屬板料被(bèi)拉伸形變量也越大,金屬板料在V形槽肩(jiān)部摩擦距離也越長;再者(zhě),折彎角度越(yuè)大,凸模對板料施加壓力的保持時間也會越長,綜合這(zhè)兩個因素造成的(de)壓痕也(yě)就越明顯。

2. 凹模V槽的結構

對不同厚度的金屬板料進行折彎時,選擇的V槽寬(kuān)度(dù)也不一樣。相同凸模的條件下,凹模V槽的尺寸越大,壓痕寬度的尺寸也越大,相應的,金屬板料與凹模V槽肩部產生摩擦力也越小,壓痕深度也自然而(ér)然減小了,相反的,板厚越薄,V槽越窄,壓痕也越明顯。

既然說(shuō)到摩擦,我們考慮(lǜ)的另一個與摩擦相關的因(yīn)素便是摩擦係數(shù)。凹模V槽肩部的R角大小(xiǎo)不一樣,在板料折(shé)彎成形的過程中(zhōng)對板材造成的摩擦也不一樣。另(lìng)一方麵,從凹模V槽對板料(liào)施加壓力的角度考(kǎo)慮也一樣,凹模V槽的R角越大(dà),板料與凹模V槽肩部的壓力越小,壓痕便(biàn)越輕微,反之亦(yì)然(rán)。

3. 凹模V槽潤滑程度

前麵說到凹模V槽表麵會與板料互相接觸而產生摩擦。當模具出現磨損(sǔn),V槽和板(bǎn)料接觸部分(fèn)便會越來(lái)越粗糙,摩擦係數也越來越大。當板料在V槽表麵滑移(yí)時,V槽與板料接觸實際上是無數粗糙的凸點與(yǔ)麵的點接觸,這樣(yàng)作用在板料表麵的壓力也會相應(yīng)增大,壓痕也就越明顯。

另一方麵,工件折彎前(qián)沒有對凹模V槽進行擦拭清潔,往(wǎng)往會因為V槽上殘(cán)留(liú)的碎屑對板料(liào)擠壓而產生明顯(xiǎn)的壓痕,這(zhè)種情況(kuàng)通常在(zài)設備折彎鍍鋅板、碳鋼板等工件時出現。

二、無痕折彎技術應用

既然知道折彎壓痕出現的主要原因是板(bǎn)料與凹模V槽肩部產生摩(mó)擦,那麽便可以從(cóng)原因導向的思維出發,通過工藝技術去減少板料與凹模V槽肩部產生的摩擦力。

根據(jù)摩擦力公(gōng)式f=μ·N可知(zhī),影響摩擦力的因素有摩擦係數μ和(hé)壓力N,而且都與(yǔ)摩(mó)擦力成(chéng)正比關係,相應的(de),可以(yǐ)製(zhì)定以下幾種工藝方案。

1. 凹模(mó)V槽肩部使用非金屬材料

圖3 折彎(wān)類型

僅僅通過增大模具V槽肩(jiān)部R角的傳統做法改善折彎壓痕(hén)效(xiào)果並不大。從降低摩擦副中壓力的角度出發,可以考慮(lǜ)在保(bǎo)證原有需要的擠壓(yā)效果(guǒ)的前提下(xià),將(jiāng)V槽肩部改成比板料更軟的非金屬材料(liào),如尼龍、優力膠(PU彈性體)等材料。考慮到這些材料容易損(sǔn)耗,需定期更換,目前應(yīng)用這些材料的V槽結構有以下幾種,如圖4所示。

圖4 非金屬槽心V槽結構示意圖

2. 凹模V槽肩部改滾珠、滾筒結構

同樣基於減少板料與凹模V槽(cáo)之間摩擦係數的(de)原則,可以將板料與凹(āo)模V槽肩部的滑動摩(mó)擦轉(zhuǎn)變成滾動(dòng)摩擦,從而大大減少板料受到的摩擦力,有效避免出現折彎壓痕。目前模具行業中已經廣泛應用此種工藝,滾珠無痕折彎模具(圖5)是比較典(diǎn)型(xíng)的應用實例。

圖5 滾珠無痕折彎模具(jù)

滾(gǔn)珠(zhū)無痕折彎模具(jù)滾筒與V槽之間為了避免剛性(xìng)摩擦,同時也是為了讓(ràng)滾(gǔn)筒更容易轉動和潤滑而添(tiān)加了滾珠,從而同時達到(dào)減少壓力和降低摩(mó)擦係數的效果,所以滾(gǔn)珠無痕(hén)折彎模具加工(gōng)出來的零件基本可以實現無可見壓痕,但對鋁(lǚ)銅(tóng)等軟性(xìng)板材無痕折(shé)彎效果不佳。

從經濟性角(jiǎo)度考慮,由於(yú)滾珠無痕折彎模具結構較前麵所述的幾種模具結構都複雜,加工成本高,維(wéi)護難度大,這也是(shì)作為企業管理人員在選用時(shí)需要考慮的因素。

3. 凹模V槽肩(jiān)部改翻轉結構

圖(tú)6 翻轉型V槽結構示意圖(tú)

目前行業中還有一種模具(jù)是利用支點轉動原(yuán)理通過凹模肩部翻轉來實(shí)現零件折(shé)彎的。這種模具一改(gǎi)傳統定型凹(āo)模V槽結構,將V槽(cáo)兩側傾斜麵設置成可翻轉機構,在凸(tū)模下壓板料的過程中,借助凸模的壓(yā)力將凹模兩側(cè)的(de)翻轉機構由凸模頂點向內翻轉,從而使板(bǎn)料折彎成形(xíng),如圖6所示。

這種(zhǒng)工況下的板料與凹模並沒有產生明顯的局部滑(huá)動摩擦(cā),而是(shì)緊貼著翻轉平麵向凸模的頂點靠攏,避免(miǎn)零件出現壓痕。這種模具的結構較前麵幾種結構更為複雜,帶有拉簧、翻轉板結構,維護(hù)成本和加工成本更(gèng)大。

前麵介紹了(le)幾種實現無痕折彎的工藝方法,下麵對這幾種工藝方法進行對比,如表1所示。

表1 無痕折彎工藝對比

4. 凹模V槽與板料隔離(推薦使用該方法)

前麵提到的都是通過變換折彎模具的方式實現無(wú)痕折彎,對企業(yè)管理(lǐ)者來說,為實(shí)現個別零件無痕折彎而開發采(cǎi)購一套新(xīn)模具(jù)的做法不可取。從摩擦接觸的角度出發,隻要將模具和板料隔離開來,摩擦便(biàn)不存在。

於是,在不變換折(shé)彎模具的前提下,可通過(guò)使用(yòng)軟質薄膜的方式使凹模V槽與板料之(zhī)間不產生接觸的方式來實現無痕折彎。這種軟質薄膜也叫折彎(wān)無痕壓膜,材質一般有橡膠、PVC(聚(jù)氯乙(yǐ)烯(xī))、PE(聚乙烯)、PU(聚(jù)氨酯)等。

橡膠和PVC的優點是原材料成本較低,缺點是(shì)不耐壓、保護(hù)性能差、壽命短;PE、PU作為性能(néng)優良的工程材料,以其為(wéi)基材生產(chǎn)的無痕折彎壓膜具有良好的(de)抗撕裂(liè)性能,所(suǒ)以壽命較高、保護性較好。

折彎保護膜主要(yào)是在工件和凹模肩部之間起到緩衝作用(yòng),抵消模具與(yǔ)板料之間(jiān)的壓力,從而防止工件在折彎時產生壓痕,使用時隻(zhī)要把折彎膜放在凹模上即可(kě),具有成本低,使用方便的(de)優點。

目前市(shì)麵上的折彎無痕壓膜一般厚度為0.5mm,尺寸可根據(jù)需要而定製(zhì)。折彎(wān)無痕壓膜一般可在2t壓(yā)力的工況(kuàng)下達到約200次折彎的使用壽命,並具(jù)有耐磨性強、抗撕裂性強、彎曲性能優異、抗張強度及斷裂伸長率高、耐潤滑油及脂肪族碳氫溶劑等特性(xìng)。

結束語:

鈑金加工行業市場競爭十分激烈,企業(yè)想要在市場占據一席之地,就需要對加工工藝技術不斷精益求精。不僅要實現產(chǎn)品的功能性,更要考慮產品(pǐn)的工藝性和美觀性,同時也要考慮(lǜ)加工經濟性,通過應(yīng)用更高效、經濟的工藝使產品更易加工、更經濟、更美觀。(選自《鈑金(jīn)與製(zhì)作(zuò)》2018年第(dì)7期,作者:陳衝南)

【擴展閱讀】

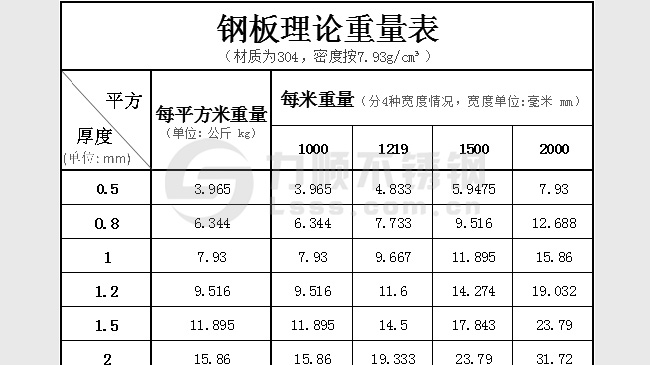

【相關產品】

力(lì)順不鏽鋼,不(bú)鏽鋼倉儲、加工、配送

固話:0510-6689 2161

手機:188 6160 5033

關鍵詞:鈑金加工,折彎,無痕折彎

上(shàng)一篇:三(sān)種常見的激光切割機 下一篇:光纖激光切割(gē)機、CO2激光切割機區別及各自優勢